Dans le procédé de brasage par refusion, la crème à braser est l’ingrédient qui apporte les constituants essentiels à la formation des interconnexions entre les composants et le circuit imprimé qu’on appelle couramment joints brasés. Toutes les crèmes à braser sont principalement composées de deux éléments :

Les proportions en volume tournent autour de 50% / 50%, (mais peuvent légèrement varier selon la formulation qui dépend des applications). Notez que pour une utilisation de crème à braser en seringue, la proportion de flux sera légèrement supérieure afin de rendre la crème plus fluide. Découvrez la gamme de crèmes à braser Inventec sur notre site.

Le flux est essentiel. Il assure plusieurs fonctions tout au long du process de fabrication:

Le premier rôle du flux est de maintenir les microbilles d’alliage ensemble pour assurer la cohésion des dépôts. Ceci permet d’obtenir des dépôts de crèmes réguliers en termes de forme et de volume.

D’autre part, son pouvoir collant permet aux dépôts de rester en place et de maintenir les composants CMS placés en regard jusqu’à l’étape du brasage.

Les dernières fonctions assurées par le flux ont lieu durant l’étape de brasage. Il s’agit du décapage des surfaces, puis de l’aide au transfert de chaleur, et finalement de la protection de l’alliage pendant la fusion et la formation du joint.

Pour répondre à toutes ces exigences, le flux est composé de divers éléments:

Cependant, ces côtés bénéfiques associés à la constitution des joints brasés sont entravés par la présence de résidus chimiques plus ou moins gênants suivant leur activité résiduelle, leur aspect visuel ainsi que leur quantité. Il y a donc parfois nécessité de nettoyer ces résidus après l’étape de refusion. C’est pourquoi Inventec a développé des flux dits “No-Clean”, car ils ne nécessitent aucun nettoyage. Ils sont inertes chimiquement, ne gênent ni pour l’inspection optique des joints brasés, ni pour les tests électriques, et ne perturbent pas l’éventuelle protection par vernissage des cartes assemblées.

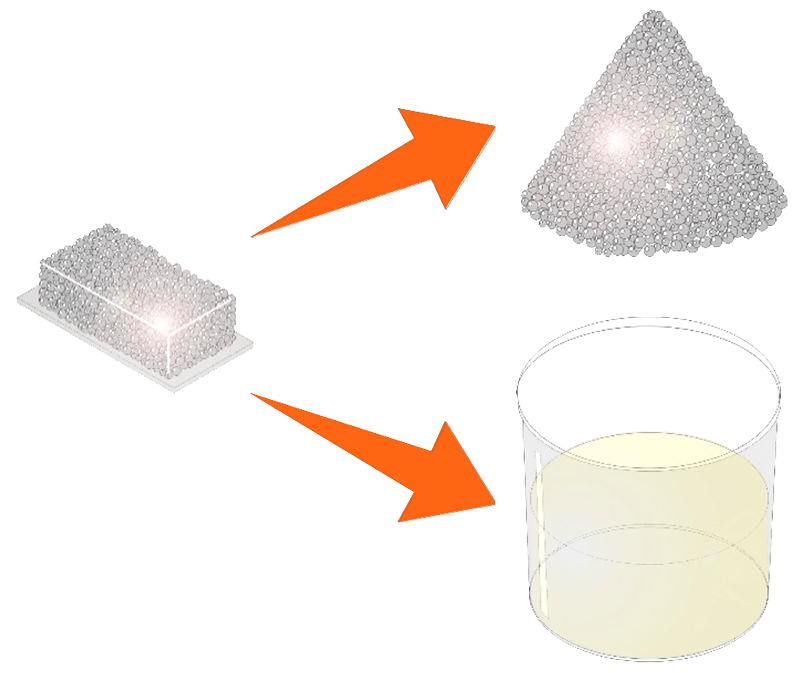

Lors de la refusion, une grande partie des constituants du flux vont se décomposer ou simplement s’évaporer pour ne laisser majoritairement que la part de métal contenue dans la crème à braser. Il en résulte une diminution notable du volume de matière (division globale par 2).

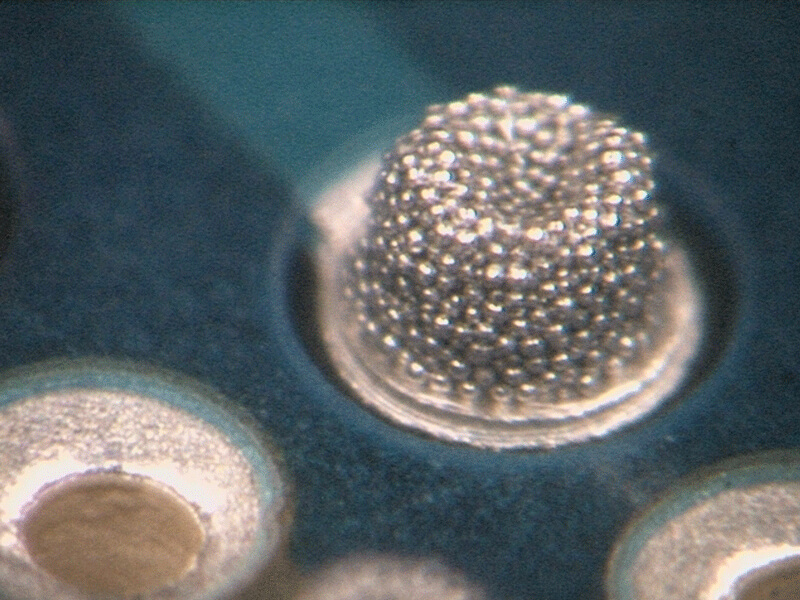

Les microbilles d’alliage quant à elles, vont entrer en fusion et se lier entre elles pour former une goutte de métal liquide qui va venir assurer le contact entre les conducteurs du circuit imprimé et les broches des composants lors du mouillage, puis de la solidification lors du refroidissement.

On fait varier la granulométrie (taille des microbilles d’alliage) selon la finesse des motifs à réaliser. Plus la poudre est fine, plus la définition du dépôt sera élevée et donc la forme précise. Cependant, une poudre fine sera également plus sensible à l’oxydation (à volume comparable de métal, la surface exposée étant plus importante puisque les billes plus nombreuses)… Il faut donc trouver un juste milieu. Les deux types de granulométrie les plus courants sont actuellement les types 3 (25 - 45 µm, pour pas fins jusqu’à 0,5mm) et type 4 (20 - 38 µm, pour pas ultrafins de 0,4 mm et moins).

Les alliages des crèmes à braser sont composés principalement d’étain (Symbole Sn), et de compléments améliorant les propriétés mécaniques et de mise en œuvre. On compte aussi des impuretés qui sont le plus souvent néfastes.

Historiquement, l’élément d’alliage le plus couramment utilisé jusqu’à récemment était le plomb (Symbole Pb) pour de nombreuses raisons liées à ses propriétés tant mécaniques, qu’économiques. Mais ces dernières années, les directives européennes RoHS visent à éliminer le plomb et d’autres substances dangereuses dans les assemblages électroniques.

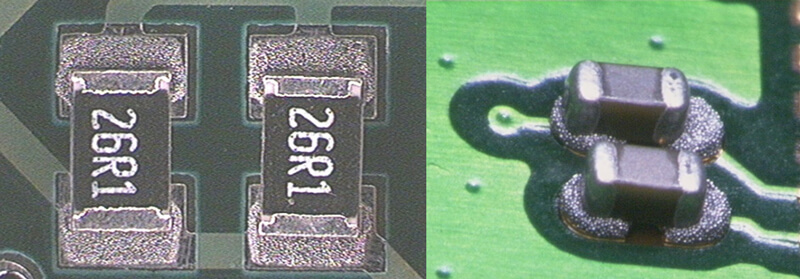

Il a donc fallu trouver des alternatives. Les deux candidats au remplacement du plomb sont majoritairement le cuivre et l’argent qui interviennent cependant à des concentrations nettement plus faibles. De ce fait, les crèmes à braser sans plomb ont vu leur teneur en étain augmenter fortement. Ces modifications d’alliage impactent la formation des joints brasés en la rendant plus délicate par des températures de fusion en hausse, avec un mouillage plus faible et plus lent, et un aspect visuel souvent différent, terne, et micro fissuré. Heureusement, la sérigraphie n’est pas impactée au niveau du process. L’alliage d’emploi le plus répandu pour toutes applications est désormais le suivant : Sn Ag Cu encore appelé SAC (avec une teneur en Sn proche de 97%). La présence d’argent dans cet alliage en accroît les propriétés mécaniques et augmente également la fluidité du métal en fusion.

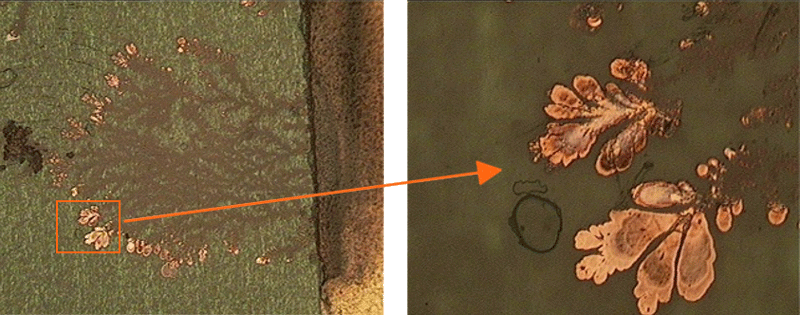

Lors du process de sérigraphie, il est primordial de tenir compte de la température de la crème pour une bonne application. Si elle est trop froide, sa viscosité sera trop forte et vous risquez de rencontrer des difficultés à remplir correctement les ouvertures du pochoir. La conséquence en sera des joints brasés maigres voire inexistants. À l’inverse, si la température de la crème à braser est trop élevée, elle va se liquéfier. Les grands dépôts risquent alors de se creuser et des fuites vont apparaître autour des ouvertures sous le pochoir. La définition des contours de vos dépôts ne sera donc pas conforme aux attentes. Ce phénomène favorise la formation de microbilles et de courts-circuits. Ces risques sont très élevés au-delà de 30°C. C’est pourquoi nous vous recommandons fortement de climatiser votre atelier ou par défaut votre équipement de sérigraphie.

La sélection de la crème à braser adaptée à votre production n'est pas une démarche à prendre à la légère. Chaque détail, depuis la composition de l'alliage métallique jusqu'à la température de la crème lors de la sérigraphie, joue un rôle crucial dans la réussite de vos joints brasés. Grâce à des avancées technologiques et à une réglementation stricte, de nouvelles formulations sans plomb sont désormais disponibles, garantissant à la fois la sécurité et l'efficacité. En comprenant les principaux composants de la crème à braser et en prenant en compte les recommandations, vous êtes mieux équipés pour garantir des assemblages électroniques fiables et de haute qualité. En fin de compte, le choix de la bonne crème à braser et une mise en œuvre soignée sont essentiels pour assurer le bon fonctionnement et la durabilité de vos circuits imprimés. Pour toute demande de démonstration ou si vous souhaitez en savoir plus sur les crèmes à braser que nous proposons, contactez nous et nous nous ferons un plaisir de vous aider.

Chez GemAddis nous sommes passionnés par l'évolution et les nuances de la technologie électronique. Depuis des années, nous plongeons dans les intrications des composants électroniques, cherchant toujours à comprendre et à maîtriser les détails qui font la différence dans la qualité d'un assemblage. Cet article sur la crème à braser est le fruit de notre expérience et de notre expertise accumulées. Nous nous efforçons non seulement de transmettre des informations techniques, mais aussi de simplifier des concepts complexes pour qu'ils soient accessibles à tous, des professionnels aguerris aux néophytes. Nous croyons fermement que le partage de connaissances est essentiel pour avancer ensemble dans ce domaine en constante évolution.

au cœur de nos préoccupations

© Gemaddis. Tous droits réservés.•Crédits & mentions légales•Politique de confidentialité•CGV•Réalisation site web : PISTE NOIRE